اسکلت ساختمانی

ساختمانهای بزرگ عمدتا با دو روش اسکلت فلزی و اسکلت بتنی ساخته میشوند که انتخاب هرکدام از این دو روش به فاکتورهای متعددی مانند منطقه آبوهوایی، میزان بودجه، شرایط و کیفیت اجرا، مسائل فنی سازه ، سرعت زمان اجرا و … مرتبط است و تشخیص و انتخاب آن بر عهده مهندسین باتجربه در فاز مطالعاتی و قبل از اجرای سازه می باشد . مهندسین و کارفرمایان با بررسی عوامل مختلف، نوع اسکلتبندی بنا را تعیین میکنند.

سازه فلزی از گذشته تا امروز در ساختمانها اجرا میشد و مزایای آن در برابر سازه های بتنی باعث شده این نوع اسکلت در اکثر سازهها و ساختمانها استفاده شود. ساخت سازه فلزی معمولا با دو روش اسکلت جوشی و اسکلت پیچ و مهره ای در حال حاضر در ایران انجام می شود. در ادامه به تفاوت های سازه پیچ و مهره ای و سازه جوشی و مزیت های آن نسبت به سازه بتنی بیشتر می پردازیم.

اسکلت فلزی

انواع اسکلت فلزی

اسکلت فلزی به دو نوع اسکلت فلزی پیچ و مهرهای و اسکلت فلزی جوشی تقسیم میشود.

* اسکلت فلزی پیچ و مهرهای

اصطلاح پیچ و مهره ای به نوع اتصال قطعات ستون و تیر گفته می شود . یعنی تیر و ستون به وسیله پیچ و مهره در محل پروژه به یکدیگر بسته می شوند و سازه را تشکیل می دهند . در این نوع اسکلت فلزی، تمام ستونها و تیرهای فولادی در کارخانه و یا کارگاه تولید شده و بعد به محل نصب ارسال میشوند. در آنجا ستونها و تیرهای فولادی بهوسیله پیچ و مهره به هم متصل میشوند و در نهایت، اسکلت فلزی اولیه ساختمان را شکل میدهند. سازه فلزی پیچومهرهای بهترین سازه فلزی در بین بقیه سازه ها است. سرعت ساختمانسازی با اسکلت فلزی پیچ و مهرهای بهمراتب بیشتر از بقیه انواع اسکلت فلزی است. زیرا تنها کاری که نیاز است در محل نصب انجام شود آوردن تیر و ستونهای فولادی و پیچ و مهره کردن آنها به یکدیگر است .

اتصال پیچ و مهره ای

از دیگر مزایای استفاده از پیچ در سازههای فلزی پیچ و مهرهای میتوان به عدم ایجاد تنشهای پسماند مشابه اتصالات جوشی، امکان باز نمودن سازه و استفاده مجدد، عدم نیاز به کارگر ماهر، محدودیت در تأمین وسایل و تجهیزات جوشکاری و بیسروصدا بودن هنگام نصب و اجرا اشاره کرد؛ اما مشکل عمده در اجرای سازههای فولادی با اتصالات پیچی، اجرای نامناسب سوراخها و عدم رعایت میزان نیروی پیش تنیدگی میباشد. در ادامه با اتصالات اتکایی و اصطکاکی آشنا خواهید شد.

نکته جامانده بعدی ، دقت در فرآیند تولید این نوع سازه ها می باشد؛ سازه پیچ و مهره ای بدلیل نوع اتصالات شان باید هنگام تولید زمان بیشتری برای کنترل کیفیت شان صرف نمود ، زیرا در صورت بروز خطا قطعه در محل نصب به قطعه رو به رو بسته نخواهد شد و مشکلاتی را به همراه خواهد داشت.

انواع اتصالات پیچ و مهره ای

اتصال اتکایی

در اتصال اتکایی، پیچ بین دو سوراخ صفحات اتصال قرار گرفته و مهره بسته میشود. هنگامی که بار خارجی به پیچ وارد شود، قطعات اتصال، لغزش پیدا میکنند که در اثر آن، یک نیروی فشاری به لبههای اتصال وارد شده که به نیروی برشی در پیچ تبدیل میشود. این اتصال، برای حالت بارگذاری ثقلی بوده و در طرح لرزهای نباید از این نوع اتصال استفاده نمود. در این اتصال، هیچ نیروی پیش تنیدگی در پیچ ایجاد نمیشود و برای اجرای این اتصال، تنها سفت کردن پیچ به وسیله نیروی دست کارگر کفایت میکند و نیازی به ترک متربرای اندازه گیری میزان سفتی پیچ و مهره نمی باشد.

اتصال اصطکاکی

در این اتصال از پیچ و مهره به اضافه واشر تخت استفاده می شود . هنگامی که پیچ بین دو سوراخ صفحات اتصال قرار میگیرد، علاوه بر مهره باید از واشر نیز استفاده نمود. در رابطه با استاندارد پیچ ها و مقاومت آنها می وانید به صفحه پیچ و مهره های ساختمانی مراجعه کرده و با انواع آنها و نحوه آزمایش پیچ و مهره ها آشنا شوید . باید توجه شود که واشر مصرفی در اتصال اصطکاکی نباید از نوع واشر فنری باشد. در طراحی لرزهای تنها باید از این فلسفه طراحی در اتصال استفاده شود. بهعبارتیدیگر، در طراحی همه اتصالات قابهای خمشی و قابهای دوگانه و نیز اتصالات بادبندی و وصله ستونهای باربر جانبی در قابهای ساده باید از این اتصال استفاده نمود.

در این نوع اتصال، علاوه بر سفت کردن اولیه پیچ، باید به مقداری که در طراحی مشخص شده، نیروی پیش تنیدگی نیز در پیچ ایجاد شود. با اعمال نیروی پیش تنیدگی، پیچ تحت کشش قرار گرفته و با اعمال بار، بین صفحات اتصال، اصطکاک به وجود میآید که باعث عدم لقی و کارکرد کامل اتصال میشود. این نیروی پیش تنیدگی با ابزار بنام بوکس بادی ( ایمپکت ) که با نیروی باد فشرده شده همراه است پیچ ها بسته می شوند که علاوه بر سرعت دادن به زمان بسته شدن پیچ ها برای رسیدن به حد نصاب پیش تنیدگی مطابق به استاندارد پیچ ها در این نوع اتصال نیاز است. برای اینکه بدانیم این پیچ ها به حد کافی سفت شده اند با ابزاری بنام ترک متر این میزان سنجیده می شود. کنترل این فرایند به عهده تیم نظارت کارفرمای محترم می باشد.

زمانی که یک پیچ پر مقاومت بدون کشش اولیه، تحت اثر نیروی کششی خارجی قرار میگیرد، نیروی کششی درون پیچ با نیروی اعمال شده برابر میشود. درصورتیکه پیچ پیشتنیده (پیش کشیده) شده باشد، درصد بسیار زیادی از نیروی کششی خارجی صرف ایجاد نیروهای فشاری و یا گیرهای اعمال شده به اجزای اتصال میشود.

به دلیل آن که به طور معمول، کشش به وجود آمده در پیچهای پرمقاومت ناشی از نیروی کششی خارجی در لحظه جداشدن قطعات از یکدیگر نزدیک به ده درصد بیش از کشش در آغاز بارگذاری است، لذا باید همه پیچهایی که تحت اثر کشش مستقیم قرار دارند، پیش کشیده شوند.

باتوجهبه میزان مقاومت نهایی کششی مصالح پیچ، پیچها به دو دسته زیر تقسیم میشوند:

- پیچهای معمولی

- پیچهای پر مقاومت

(برای اطلاعات بیشتر می توانید به صفحه پیچ و مهره های ساختمانی مراجعه فرمایید.)

نکته اخر اینکه در این ناحیه سوراخکاری شده نیاز به رنگ آمیزی با ضخامت بالا نیست و در حد یک لایه پرایمر بعنوان ضد زنگ (لایه محافظ ) کفایت میکند.

اسکلت فلزی جوشی

در این نوع سازه فلزی جوشی مراحل ساخت سازه در کارخانه انجام می شود و در محل نصب قطعات تیر و ستون به وسیله اتصالات ساده ای که دارند (نسبت به اتصالات نوع پیچ و مهره ای ) در محل نصب به یکدیگر جوش می شوند. این نوع سازه از نظر ساخت نسبت به نوع پیچ و مهره ای نیاز به دقت کمتری برای تولید دارند و در زمانبندی ها این سازه نسبت به سازه پیچ و مهره ای زودتر ساخته و به محل نصب ارسال می شود.

در این نوع از سازه ها بهتر است از جوشکار ماهر استفاده شود زیرا حجم جوشکاری در محل نصب زیاد می باشد وباید از نیروی متخصص استفاده نمود.

اتصال جوشی

مزایای استفاده از اسکلت فلزی نسبت به اسکلت بتنی

* سرعت اجرای اسکلت

در روش سازه فلزی ، همزمان با تخریب ساختمان قدیمی یا اجرای گودبرداری در زمین محل پروژه ، امکان ساخت اسکلت فلزی در کارخانه وجود دارد ؛ بنابراین با انجام عملیات موازی ، سرعت اتمام پروژه بیشتر خواهد بود و قطعا هزینههای زمانی پروژه کمتر و بازدهی مالی بیشتر خواهد بود.

* سادگی نصب در محل

فرآیند ساخت قطعات سازه فلزی در کارخانه و با کیفیت ساخت بالا زیر نظر تیم کنترل کیفیت کارخانه و نظارت کارفرما محترم انجام میشود تا با کمترین میزان خطا در محل پروژه نصب می شود.

در صورتی که اسکلت بتنی در محل اجرا می شود و بدلیل فرآیند سخت و طاقت فرسا، هنگام عملیات بتن ریزی ، کارگران خسته شده و عملیات ویبره و ماله کشی بخوبی انجام نشود و از کیفیت کار کاسته شود .

* بازدهی نهایی بیشتر

فرآیند ساخت و نصب و در نهایت اجرای سازه فلزی نسبت به ساخت اسکلت بتنی ،زودتر انجام شده و هرچه این مدت زمان کوتاه تر باشد صرفه اقتصادی بیشتری در آینده نسیب کارفرما خواهد نمود . (از نظر تورم و خواب سرمایه در پروژه های بلند مرتبه )

همچنین به دلیل اینکه در اسکلت بتنی، ابعاد ستونها تقریباً ۳ برابر بزرگتر از ستونهای اسکلت فولادی است، لذا زیربنای مفید بیشتری به ساختمان اضافه میگردد (اسکلت بتنی پرت فضای بیشتری دارد ) . این امر باعث بهبود کیفیت فضاهای معماری و داخلی برای مصرفکننده نهایی میگردد.

تفاوت سازه فلزی و بتنی

موضوعاتی که در خصوص آنها صحبت خواهیم نمود

مراحل ساخت اسکلت فلزی را در این ویدیو می بینیم

و در ادامه بصورت کامل توضیح میدهیم.

مراحل ساخت اسکلت فلزی

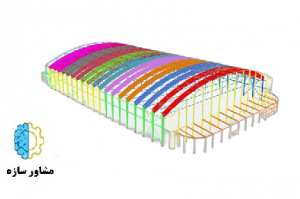

مدل سازی یا شاپ دراوینگ

قدم اول شروع ساخت هر پروژه ای مدل سازی یا شاپ می باشد. ما با مدل سازی عدم تطابق ها و ایرادت احتمالی را متوجه می شویم و در نهایت برای سفارش آهن پروژه نیاز به شاپ خواهیم داشت.

از شاپ استفاده های بسیاری زیادی خواهیم کرد که جلوتر توضیح خواهیم داد.

مدل سازی یا شاپ دراوینگ

سفارش آهن

متریال مصرفی نظیر انواع ورق ها در ضخامت های مختلف و پروفیل های آماده در ابعاد گوناگون طبق نقشه های شاپ سفارش داده می شود و کارفرما اقدام به تهیه آن می نماید.

برای مشاهده نکات مهم خرید آهن و آشنایی با وزن و ضخامت ها به صفحه خرید آهن مراجعه نمایید.

سفارش آهن

برشکاری

ورق ها و پروفیل های خریداری شده طبق نقشه های شاپ برشکاری می شوند تا در مراحل بعدی قابل استفاده شوند.

برشکاری

مونتاژ اولیه

قطعات پروژه در دسته بندی های ستون ، تیر و سایر قطعات مربوطه شروع به مونتاژ اولیه می شود. نحوه قرارگیری ورق های بریده شده و نحوه اتصال آنها به یکدیگر طبق نقشه های شاپ باید انجام شود .

مونتاژ اولیه

جوشکاری اولیه

تعدادی از قطعات نظیر ستون ها طی چند مرحله جوشکاری میشوندو در اینجا مرحله اول جوشکاری آنها انجام می شود ، اما تیر ها معمولا در یک مرحله جوشکاری می شوند.

جوشکاری اولیه

جوشکاری تکمیلی

در این مرحله ستون ها بطور کامل جوشکاری شده وآماده مرحله بعدی میشوند. نام فرایند جوش در این مرحله جوش زیر پودری می باشد.

جوشکاری تکمیلی

تکمیل کاری

در این مرحله اتصالات ستونها نصب و جوشکاری می شود .

تکمیل کاری

تست جوش

در تمامی مراحل بالا نظارت پروژه وظیفه دارد حین انجام کلیه فرایند ها در کنار پیمانکار حضور داشته و اجازه رفتن به مرحله بعد توسط نظارت انجام می شود.

تست جوش

تمیز کاری

در این مرحله تمامی اکسید ها و خال جوش ها سایر قطعات کمکی از ستون ها جدا و تمیز کاری میشود.

تمیز کاری

رنگ آمیزی

نوع رنگ و ضخامت آن طبق درخواست طراح محترم پروژه ابلاغ شده و در این مرحله عملیات رنگ آمیزی انجام می شود.

رنگ آمیزی

تست ضخامت سنجی رنگ

در این مرحله ضخامت سنجی رنگ توسط دستگاه انجام می شود. این آزمون بدون آسیب زدن به رنگ انجام می شود.

تست ضخامت سنجی رنگ